Topologie-Optimierung in der Produkt-Entwicklung

Neues Denken mit Additiver Fertigung

Die additive Fertigung wirbelt nicht nur etablierte Konstruktions- und Herstellungsverfahren durcheinander, sondern revolutioniert auch die Art und Weise wie neue Produkte erdacht und gestaltet werden. Bestandteil dieses neuen Vorgehens ist es, dass wesentliche Anteile der Konzeptionsphase via „Topologie-Optimierung“ von intelligenten Tools übernommen werden können. Unsere Learnings aus Evaluation und Prototyping zur Topologie-Optimierung mit der Software Altair Inspire geben wir gerne weiter, um es dir zu ermöglichen, noch schneller zu visionären Bauteilen zu kommen.

Dank Algorithmus zum idealen Bauteil

Die Voraussetzung für den Einsatz von Topologie-Tools sind Bauteile, die dynamischen oder statischen Belastungen ausgesetzt sind. Ist das der Fall, legt der Anwender fest, was das Produkt leisten soll, indem er die geometrischen und physikalischen Randbedingungen definiert. Der Algorithmus des Tools ermittelt auf Basis dieser Eingaben und unter Berücksichtigung von Richtlinien zu Spannungen, Lagerpositionen und Symmetrien, wie das ideale Bauteil aussehen kann. Mit dieser Methode, die sich nah an künstlicher Intelligenz bewegt, werden bisherige Vorgehensweisen vollständig auf den Kopf gestellt: Statt die Simulation eines Bauteils erst am Ende eines langen, iterativen Kontruktionsprozesses erstellen zu können, wird die Frage nach der idealen Grundgestalt des Bauteils dank Topologie-Optimierung bereits zu Beginn des Prozesses beantwortet.

Unsere Learnings

Für die Evaluation von Altair Inspire haben wir die Rahmenkonstruktion unseres prototypischen E-Scooters BROOM herangezogen und analysiert. Das dreirädrige Gefährt wurde 2016 vom UXMA-Team im Zuge einer Machbarkeitsstudie zur Elektromobilität im urbanen Raum entwickelt und bis ins serienreife, fahrbare Prototypenstadium vorangetrieben. Der Bauraum des BROOM zwischen Vorder- und Hinterachse ist vergleichsweise frei zu definieren und gibt uns damit die Möglichkeit, die Fähigkeiten des Algorithmus voll auszuschöpfen.

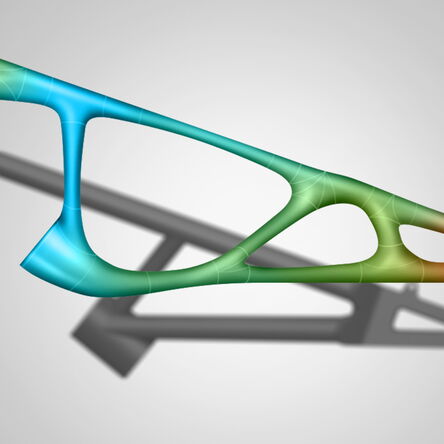

Das Ergebnis unserer Testreihe kann sich sehen lassen: Die vom Topologie-Tool errechnete Ideallösung mutet nicht nur futuristisch und fast schon „bionisch“ an, vielmehr befinden sich Materialaufwand zu Tragfähigkeit und Steifigkeit im idealen Mittel. Dieser neue Ansatz erweist sich damit als eine echte Alternative zum ursprünglichen BROOM-Rahmen. Die bionische Struktur des Bauteils transportiert zudem den technologischen Fortschritt der Konstruktion und eignet sich für viele Branchen (z. B. Mobilität, Sicherheitsausstattung und Sportequipment) als ein stimmiges Mittel zur Produktvermarktung. Grundsätzlich ist die Topologie-Optimierung für alle Bereiche relevant, in denen Massen bewegt und Bauteile belastet werden.

Du brauchst Unterstützung bei der Produktentwicklung mit additiven Fertigungsverfahren? Nimm jetzt mit unseren Industrial Design Experten Christian Jacobs via industrial@uxma.com Kontakt auf.

Die Aufstellung aller UXMA-Expertisen findest du in unser Services-Übersicht.

Kommentare

Einen Kommentar schreiben